Замкнутый герметичный контур в системах бытового охлаждения:

Первые шаги

Перед началом работы с любой системой охлаждения необходимо провести предварительный осмотр холодильного контура на наличие явных неисправностей:

Перед началом работы с любой системой охлаждения необходимо провести предварительный осмотр холодильного контура на наличие явных неисправностей:

- Замерить температуру фильтра-осушителя

- Замерить уровень шума мотора-компрессора

- Выяснить, справляется ли компрессор с отводом теплоты?

- Обратить внимание на наличие «намерзания» на испарителе.

- Определить производительность мотора-компрессора

- При нехватке хладагента (утечка) место входа хладагента в конденсатор теплое, место выхода – холодное

- При наличии большого количества инея на испарителе перенос теплоты через конденсатор сильно затрудняется

- При низкой производительности мотора-компрессора перенос теплоты затруднен.

Установка холодильной/морозильной камеры

Очень важно, чтобы холодильная/морозильная камера была установлена в том месте, где существует достаточное количество пространства для нормальной циркуляции воздушного потока. Этот выбор зависит от размеров холодильного агрегата и места его сборки. Следует избегать установки холодильника вблизи источников обильных тепловыделений.

Необходимо постоянно иметь доступ к стенке конденсатора для очистки от пыли. Не рекомендуется устанавливать холодильное устройство вплотную к стенке, так как это мешает циркуляции воздуха.

Управление двигателем

Все современные бытовые холодильники проектируются с некоторым запасом мощности. В силу этого обстоятельства, в обычных условиях они работают с перерывами. При достижении заданной температуры срабатывает термостатический датчик, и мотор-компрессор останавливается или запускается снова.

Существуют два различных типа управления включением и выключением двигателя:

- Температурный контроль двигателя (Термостатный)

- Запуск/отключение двигателя в зависимости от давления (сторона низкого давления)

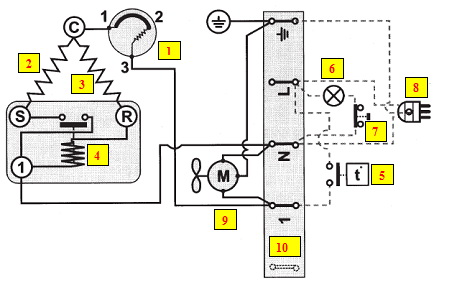

Пример электрической схемы температурного контроля двигателя

| 1 | Термостатический датчик на компрессоре | 6 | Лампочка холодильной камеры |

| 2 | Пусковая обмотка | 7 | Световой датчик, установленный на двери холодильника |

| 3 | Основная обмотка | 8 | Разъем для питания |

| 4 | Пускозащитное реле компрессора | 9 | Вентилятор конденсатора (опционально) |

| 5 | Термостат | 10 | Клеммная коробка |

Сборка термостата и реле компрессора

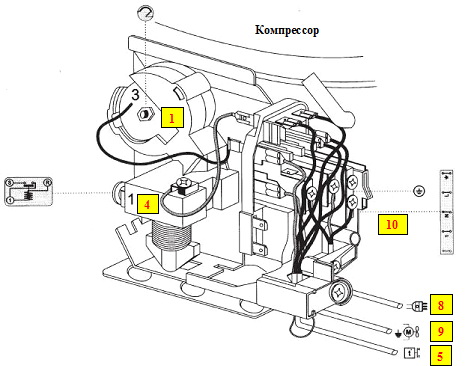

Пространственное расположение компонентов компрессора:

Термостатическое / температурное управление

В системах с температурным управлением двигателя установлен зонд, соединенный с помощью капиллярной трубки с перегородкой или гофрированной мембраной. В самом зонде содержится летучая жидкость, которая при нагревании расширяется, что ведёт к росту давления, а, соответственно, при охлаждении – наоборот. По мере остывания зонда давление падает и перегородка сужается. Перегородка соединяется с тумблером (переключатель), и после этого цепь замыкается. После полного остывания зонда диафрагма или гофрированная мембрана возвращается в исходное положение и цепь размыкается.

На многих холодильных установках предусмотрен ручной переключатель для включения и отключения системы охлаждения. В систему также может быть встроен предохранитель, который размыкает цепь при высоком напряжении.

Термостаты опционально могут соединяться с таймерами, контролирующими удаление «намерзания» инея на испарителе. Для бытовых холодильных устройств с морозильными камерами рекомендуются следующие рабочие температуры:

- Вход испарителя Tвв= от -25°C до -26°C;

- Выход испарителя Tвыв= -26°C.

Перед заменой компрессора рекомендуется проверить состояние термостатического датчика. Для этого следует закоротить термостат, чтобы компрессор получал прямую подачу тока. Если компрессор запустился, это значит, что термостат неисправен и его необходимо заменить на новый.

Для выполнения своей непосредственной функции термостатический датчик (последние 100 мм капиллярной трубки) должен плотно прилегать к поверхности испарителя.

Во время замены термостатического датчика необходимо убедиться, что компрессор работает в нормальном режиме. Время остановки должно быть достаточным для уравнивания давления в системе.

| Для измерения температуры внутри холодильной камеры следует использовать ртутный термометр и стакан воды. |  |

| Испаритель не должен быть покрыт льдом полностью. Это затрудняет поглощение теплоты хладагентом из охлаждаемой области.Следует убедиться, что на поверхности испарителя находится небольшой слой инея и капли замерзшей воды. |  |

| Следует настроить термостатический датчик на температуру, незначительно превышающую средние показатели. |  |

| Чтобы проверить подключение термостатического датчика, следует сравнить показатели температуры самого датчика в режиме работы/остановки с данными из тех. паспорта, прилагаемого к холодильнику. |  |

Работа системы охлаждения

|

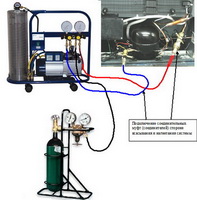

| Разгерметизация системы для контроля показателей температуры и давления, а также сбора хладагента. |

Для стабильной работы и длительного срока службы в герметичном замкнутом контуре системы охлаждения должно присутствовать минимальное количество примесей, то есть влаги, посторонних газов и пыли. Во время сервисных и ремонтных работ следует учитывать этот факт и принимать соответствующие меры. Перед проведением ремонтных работ, особенно если для этого требуется разгерметизация системы, стоит убедиться, что остальные компоненты контура полностью исправны и работоспособны.

Если первичный осмотр системы указывает на необходимость разгерметизации, следует выполнить следующее:

Если первичный осмотр системы указывает на необходимость разгерметизации, следует выполнить следующее:

- Для отслеживания показателей температуры и/или давления и соединений датчиков, необходимо поместить прокалывающие щипцы, соединенные с шлангами хладагента, на питающую трубку компрессора (см. рис. 1)

- Для замены хладагента следует поместить щипцы (см. рис. 2) непосредственно на поверхность фильтра-осушителя (со стороны области высокого давления). Это позволяет собирать хладагент как со стороны нагнетания, так и со стороны всасывания. Кроме того, при механической блокировке капиллярной трубки хладагент переходит из области высокого давления в область с низким давлением.

После удаления хладагента из системы следует разрезать капиллярную трубку в области фильтра-осушителя (на расстоянии примерно 3 см от фильтра). Труборез следует применять осторожно, чтобы не деформировать трубку и избежать возникновения неровностей.

Если длина трубки конденсатора позволяет, при помощи трубореза можно отрезать и фильтр-осушитель.

Эта операция позволит удалить остатки влаги вместе с фильтром-осушителем.

Если длина трубки конденсатора не позволяет отделить фильтр-осушитель:

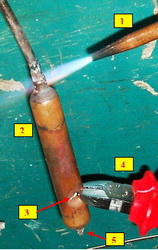

| В целях обеспечения безопасности необходимо с помощью трубореза перерезать фильтр в области вывода. Удалить фильтр и тщательно прочистить стальную трубку вывода конденсатора с помощью проволочной щетки. (1) Паяльная горелка (2) Фильтр-осушитель (3) Удаляемая часть фильтра (4) Кусачки (труборез) (5) Место обреза капиллярной трубки,описанное ранее |

|

После этого к зажиму на питающей трубке подключается баллон с сухим азотом (N2).

Регулятор давления на баллоне с азотом устанавливается на показатель в 6 бар.

Регулятор давления на баллоне с азотом устанавливается на показатель в 6 бар.

Через капиллярную трубку азот попадает в питающую трубку, компрессор, испаритель и конденсатор.

Продувка системы сухим азотом (N2)

Азот поступает в отрытую трубку конденсатора (ранее соединявшуюся с фильтром-осушителем) и капиллярную трубку. У обоих концов следует установить коллектор или держать тряпицы, т.к. оставшийся в компрессоре хладагент может выйти вместе с азотом. Азот продувает систему и «забирает» всю оставшуюся влагу. Процесс продувки также помогает устранить помехи внутри трубопровода.

Следует спланировать ремонтные работы так, чтобы система не находилась в разгерметизированном состоянии дольше 10-15 минут.

Сборка системы – герметизация

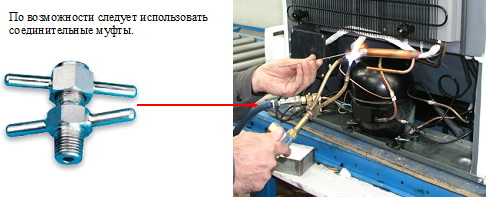

Во время сборки системы охлаждения не рекомендуется использовать автомобильные ниппели в связи с повышенным риском протечки.

Примечание: необходимо ликвидировать крупные утечки и обеспечить герметичность системы (холодильного контура) без использования резьбовых соединений.

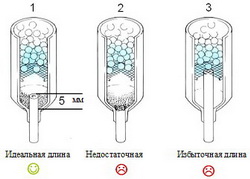

Во время пайки фильтра-осушителя и капиллярной трубки, следует учитывать, что воздействие высокой температуры нежелательно для капиллярной трубки в связи с высоким риском оплавления, поэтому пламя горелки должно касаться только фильтра. Длина, на которую капиллярная трубка проникает в фильтр-осушитель, чрезвычайно важна для работы системы охлаждения.

Рекомендуется устанавливать фильтр с дополнительной питающей трубкой (в области высокого давления).

Для пайки медных материалов рекомендуется использовать прутки (твердый припой) с фосфором и содержанием серебра от 1,5 до 4%. Для соединения меди и стали необходимо использовать прутки (твердый припой) с серебром, покрытые флюсом или флюсовой пастой.

Необходимо тщательно чистить паяные швы металлической щеткой и проверять их состояние (внешний вид) с помощью специального зеркала.

Необходимо тщательно чистить паяные швы металлической щеткой и проверять их состояние (внешний вид) с помощью специального зеркала.

Следует подключить соединительную муфту к стороне всасывания и нагнетания системы.

- Подключить установку сбора хладагента и нагнетания к заранее подключенным муфтам.

- Сторона всасывания

- Сторона нагнетания

- Подключить баллон с азотом к установке

Далее следует нагнетать давление в системе сухим азотом, удаляя газ из областей высокого и низкого давления, и довести давление в системе до значения в 6 бар.

Проверка на наличие утечек

Проводится:

Проводится:

- Путем закрытия всех клапанов и снятия показателей измерительных приборов. Для выявления мелких утечек может понадобиться поддерживать систему под давлением до 24 часов. Снижение давления в системе указывает на наличие утечек.

- С помощью мыльной воды и щетки. Следует нанести воду на паяные швы. Появление мыльных пузырей указывает на наличие утечек.

- Следует переносить все трубки аккуратно.

- Покрыть паяные швы лаком.

- Если в системе не обнаружено протечек, полностью откачать азот.

Вакуумизация и закачка хладагента в систему

Теперь можно произвести вакуумизацию и закачку системы. Для того чтобы свести содержание нежелательных газов и влаги в системе к минимуму, следует перед закачкой сделать очень тщательную вакуумизацию холодильного контура. Уровень вакуума проверяется с помощью специального измерителя.

Время вакуумизации:

- Время вакуумизации с одной части только нагнетательной трубки компрессора составляет 30 минут

- Минимальное время двухсторонней вакуумизации нагнетательной трубки компрессора и фильтра-осушителя составляет 15 минут.

Стабильность вакуума можно проверить, закрыв клапан вакуумного насоса. Если стрелка вакуумного манометра опускается, в системе возможна утечка или нарушены соединения шлангов сервисного оборудования к холодильной установке.

После достижения абсолютной вакуумизации следует закрыть клапан манометра и начинать закачку хладагента.

Количество необходимого хладагента на паспортной табличке указано в граммах или унциях.

Процесс закачки:

- Закачать треть необходимого количества газообразного хладагента в систему охлаждения.

- Включить компрессор.

- Медленно добавить оставшийся хладагент.

- Проверить показания измерителя и работу системы.

Герметизация системы

Сжать нагнетательную трубку (трубки) щипцами. Необходима точная настройка.

Сжать нагнетательную трубку (трубки) щипцами. Необходима точная настройка.- Спаять отверстия нагнетательных труб.

- Выждать, пока не затвердеет место спайки.

- Удалить щипцы.

- Пропаять место сжатия.

Проникающие клапаны

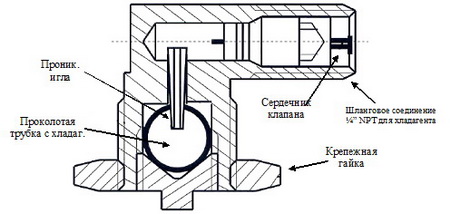

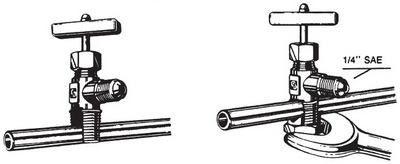

Одним из способов получения доступа внутрь герметичной системы является установка сервисных проникающих клапанов на всасывающей или на нагнетающей трубке (трубке, ведущей к конденсатору).

Проникающий клапан показан на рисунке ниже. Разработано множество вариантов исполнения таких устройств; они поставляются большинством известных производителей холодильного оборудования. Подобные клапаны предназначены для получения доступа в герметичные системы и необходимы для проведения технического обслуживания, но не должны использоваться в качестве постоянных клапанов.

Схема устройства проникающего клапана (резьбовое проникающее соединение)

Примеры проникающих клапано и вариантов установки

|

|

|

|

Контрольные вопросы:

- В чём заключается предварительный осмотр системы бытового охлаждения?

- При каких неисправностях холодильного контура затрудняется перенос теплоты по системе?

- Почему холодильники работают с перерывами?

- Назначение термостатического датчика, установленного на компрессоре.

- Чем опасно увеличение длины капиллярной трубки внутри фильтра-осушителя?

- Как возможно быстро проверить систему на наличие утечек?

- Опишите процесс закачки хладагента.

- Зачем нужны проникающие клапаны?